Quali sono le migliori tecniche per la saldatura delle lamiere in ambito industriale?

Quali sono le migliori tecniche per la saldatura delle lamiere in ambito industriale?

Con questo articolo ti forniremo gli elementi più importanti per fare le scelte giuste sulle modalità e sugli strumenti necessari per realizzare saldature perfette.

Tieni presente che, per realizzare saldature economicamente efficienti e qualitativamente adeguate alla richiesta tecnica, è opportuno seguire un metodo che considera i seguenti elementi:

- Tipologia di metalli da saldare

- Spessori della lamiera

- Posizionamento e movimentazione lamiere

- Tipo di finitura richiesto in saldatura

- Qualità della penetrazione

- Tolleranze dimensionali post saldatura

- Osservazioni generali

1. Tipologia di metalli da saldare

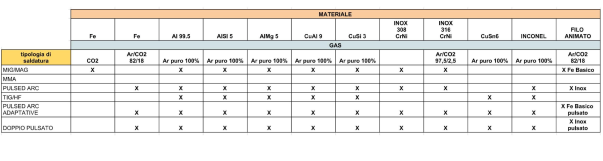

In base al tipo di metallo da saldare possiamo scegliere il tipo di gas da utilizzare, il tipo di impianto di saldatura più adatto, la tecnica di saldatura più adatta.

Generalmente i materiali da saldare sono i seguenti:

- alluminio

- acciaio ferroso (acciaio al carbonio)

- acciaio inox

- acciai speciali

- ghisa

L’acciaio al carbonio è il materiale da costruzione più diffuso ed è il più facilmente saldabile. Comunemente si chiama ferro o acciaio ferroso.

Quando il ferro è legato con percentuali di carbonio inferiori a 2,1% diventa ACCIAIO.

Quando il carbonio nella lega è compreso fra 2,1% e 6,67% diventa GHISA. La percentuale di carbonio determina la classificazione degli acciai in:

- Extradolci fino a 0,15% di carbonio

- Dolci da 0,15% a 0,25 % di carbonio

- Semiduri da 0,25% a 0,5 % di carbonio

- Duri da 0,5 % a 0,75 % di carbonio

- Extraduri oltre lo 0,75% di carbonio

Gli acciai più comunemente utilizzati nelle costruzioni saldate sono quelli dolci e semiduri meglio identificati con le sigle UNI: Fe 34, Fe 37, Fe 42. Di ogni materiale sarebbe opportuno conoscere la specifica ISO in modo da valutare al meglio i passi successivi. Attraverso la tabella seguente si può avere un’idea delle combinazioni fra materiale da saldare, gas da utilizzare e tecnologia di saldatura più adatta.

Più il materiale contiene carbonio (e cioè più l’acciaio è duro), più aumentano le problematiche nella saldatura.

Più il materiale contiene carbonio (e cioè più l’acciaio è duro), più aumentano le problematiche nella saldatura.

2. Spessori della lamiera

Gli spessori della lamiera in gioco sono fondamentali sia per la scelta del processo, sia per l’amperaggio di esecuzione (e quindi del tipo di impianto di saldatura da scegliere), sia per la preparazione o settaggio del pezzo da saldare.

Spessori sottili (fino a 4-5 mm). Nel caso di saldatura di lamiere sottili fino a 1 mm è sempre consigliato l’uso della tecnica TIG meglio se con frequenza di commutazione dell’arco pulsato (non frequenza di innesco arco) sufficientemente alta (vicina ai 3000 HZ).

Nel caso di spessori sottili superiori a 1 mm e fino a 5 mm e se la velocità di saldatura è importante, si può utilizzare il processo MIG con tecnologia a basso apporto termico (RWS: Rapid Welding System) che può far risparmiare tempo con una qualità adeguata finale.

[Per approfondire la tecnologia Rapid Welding System, scarica la "Guida gratuita - I migliori strumenti per la saldatura delle lamiere in ambito industriale"]

Gli effetti di questa funzione, non presenti in tutti gli impianti di saldatura ma solo in quelli più all'avanguardia, consente infatti:

- Massima velocità di deposito

- Massima penetrazione

- Minor apporto termico.

Spessori medi (5-15 mm). Quasi sempre consigliato il MIG a meno di specifiche diverse e in genere in funzione della qualità strutturale finale può essere richiesta una preparazione con cianfrino (smusso).

Spessori grandi (sopra i 15 mm). Sempre consigliato il MIG a meno di specifiche diverse. Per garantire una adeguata qualità strutturale è necessaria una preparazione con cianfrino (smusso).

3. Posizionamento e movimentazione lamiere

Posizionamento lamiere

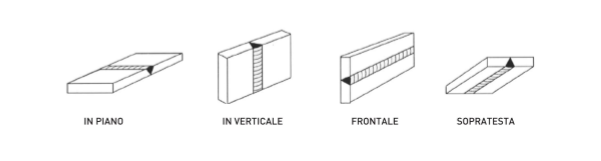

Le lamiere da saldare possono essere posizionate in diversi modi a seconda di come devono essere saldate.

Le immagini qui sotto mostrano le più comuni posizioni e i diversi tipi di giunto per eseguire la saldatura.

POSIZIONI DEL GIUNTO RISPETTO ALL'OPERATORE

TIPO DI GIUNTO (posizione reciproca dei pezzi da saldare)

.png?width=575&name=Posizioni%20del%20giunto%20rispetto%20all'operatore%20(1).png)

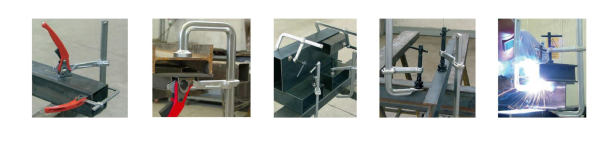

Il posizionamento delle lamiere è il lavoro tipico di preparazione del carpentiere che le accosta e fissa in modo da eseguire una saldatura in sicurezza e qualitativamente adeguata.

- velocità di preparazione,

- qualità di esecuzione finale,

- spessore del materiale,

- posizione iniziale (es. orizzontale) e finale della zona di lavoro (es. verticale).

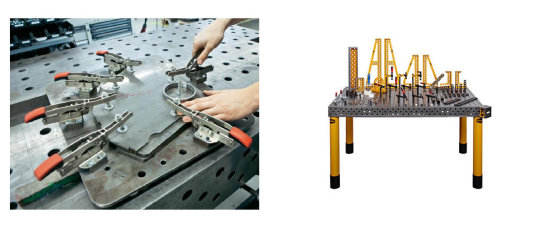

Il posizionamento e il fissaggio delle lamiere da saldare può essere eseguito:

- Con delle staffe unitamente a strettoi e spessori per realizzare un singolo pezzo posizionato su un banco da lavoro generico. Di solito il pezzo viene preventivamente puntato per garantire la stabilità della forma.

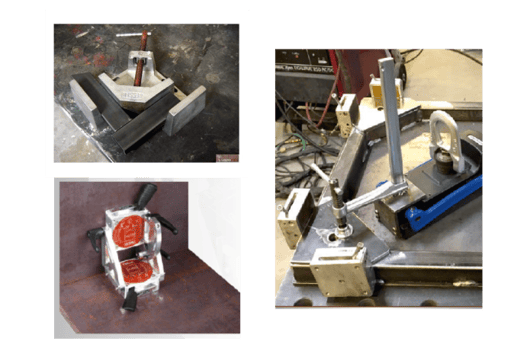

- Con delle sagome fisse a disegno che fanno da forma di posizionamento per pezzi da saldare in serie e quindi diventano gli ‘stampi’ di costruzione della carpenteria. Queste sagome possono essere realizzate con morsetti di acciaio o anche con sistemi di posizionamento con tecnologia a magnete permanente.

- Con un tavolo di montaggio e misurazione (con precisione metrologica) dotato di strumenti e attrezzature speciali adatte ad impostare la forma pronta alla saldatura per gestire anche il ‘lotto 1’ o il campione a tempi e costi competitivi.

Trasporto e movimentazione lamiere

La movimentazione delle lamiere può essere effettuata tramite diversi dispositivi.

Nel caso si utilizzino pinze di sollevamento ci possono essere problemi di segni residui sulla superficie pinzata.

Nel caso si utilizzino corde o catene con ganci non sempre si riesce a prendere le lamiere in modo adeguato e in ogni caso la manovrabilità rimane fissa.

Nel caso si utilizzino i magneti generalmente il problema è legato alla capacità di sollevamento che dipende dallo spessore. I magneti tradizionali richiedono uno spessore minimo della lamiera di almeno 10 mm per avere una piena adesione. Vi sono però magneti che in realtà sopperiscono a questo limite e sono i sollevatori a magnete permanente.

[Per approfondire, scarica la "Guida gratuita - I migliori strumenti per la saldatura delle lamiere in ambito industriale"]

4. Tipo di finitura richiesto in saldatura

La finitura può essere estetica del solo cordone o estetica anche della superficie adiacente al cordone.

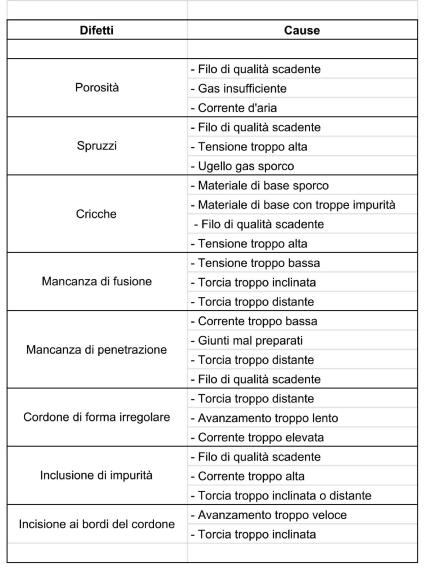

In genere i difetti sulle saldature possono essere provocati da molti fattori e i principali difetti sono i seguenti:

- porosità,

- incollature (mancanza di penetrazione),

- spruzzi,

- cordone irregolare,

- cricche.

Questi difetti di solito sono causati da:

- Mancanza o insufficiente afflusso di gas.

- Materiale di base sporco o impurezze del metallo.

- Problemi nella torcia di saldatura:

- torcia troppo lunga rispetto allo spessore da saldare (se spessore sottile meglio torcia corta),

- torcia posizionata male (troppo distante, non giusta inclinazione),

- guaine intasate,

- ugelli gas non adatti.

- Problemi legati al gruppo trainafilo:

- mancanza del feltrino di pulizia all'interno del trainafilo,

- cattivo allineamento dei rulli trainafilo,

- pressione eccessiva o scarsa dei rulli.

- Non precisa regolazione dei parametri di Amperaggio e Voltaggio che comporta elevata velocità di saldatura impedendo l’evaporazione dei gas.

- Problemi legati al ritiro dimensionale:

- formazione di cricche a caldo durante la deposizione di cordoni sottili su pezzi di grosso spessore a causa di ritiro,

- formazione di cricche a freddo per le tensioni di ritiro in pezzi di grande spessore.

- Discontinuità derivanti da incompleta fusione dei lembi da saldare.

- Penetrazione non adeguata e conseguente insufficiente tenuta meccanica.

- Ossidazione interna al cordone.

Nella tabella seguente troviamo uno specchietto riepilogativo dei difetti più comuni con le relative cause:

La regolazione dei parametri di A e V sulla saldatrice è molto importante. Ricordiamo che aumentando la tensione (V) aumenta la quantità di materiale in fusione. Aumentando l’amperaggio (A) si aumenta la quantità di filo in fusione. Inoltre il diametro del filo va scelto in relazione allo spessore da saldare.

La finitura superficiale deve essere LUCIDA e BRILLANTE, ad eccezione dei nuovi fili per acciaio inossidabile con effetto satinato. La qualità del filo è fondamentale se si richiede anche qualità nella saldatura.

Per evitare la presenza di schizzi di metallo incandescente si possono utilizzare varie soluzioni che attraverso la combinazione di Amperaggio, valori della tensione, diametro del filo di saldatura, velocità di avanzamento del filo possono portare alla qualità desiderata.

In genere la tecnologia degli impianti di saldatura moderni fa sì che si possano generare archi stabili ed auto-livellanti o adattativi che consentono quindi la riduzione degli spruzzi nella saldatura con una certa facilità e flessibilità. Questi impianti di solito sono quelli a tecnologia ad inverter e sinergici.

[Per approfondire, scarica la "Guida gratuita - I migliori strumenti per la saldatura delle lamiere in ambito industriale"]

5. Qualità della penetrazione

Uno degli aspetti fondamentali nella saldatura è la qualità della penetrazione del materiale che rende possibile una buona saldatura.

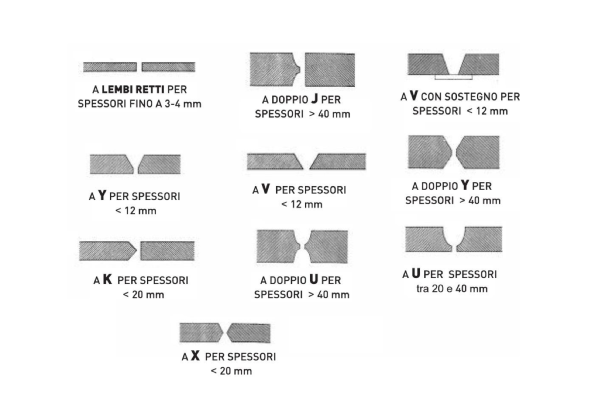

Generalmente una buona penetrazione dipende dal tipo di giunto o lembo che si deve saldare. I lembi da saldare possono avere forme geometriche diverse, create appositamente per facilitare la saldatura e renderla ottimale. Qui sotto vediamo alcuni esempi di tipi di giunto realizzati per ottenere una buona saldatura. Come si vede lo spessore è fondamentale per la scelta geometrica del lembo.

La qualità della penetrazione dipende quindi da:

- processo di saldatura,

- tipo di giunto,

- posizionamento delle lamiere da saldare,

- tipo di metallo da saldare,

- spessore del metallo,

- tipo di gas utilizzato.

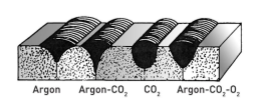

Anche il gas protettivo ha una notevole importanza sugli effetti della penetrazione.

Il rapporto tipo di gas/penetrazione è illustrato nell'immagine seguente:

In sintesi, però, essendo i fattori elencati sopra vincolanti, ciò che è di nostra abilità e su cui possiamo agire per migliorare la qualità della penetrazione è dato da:

- scelta adeguata del cianfrino o smusso

- forma geometrica del lembo

- pulitura superficiale del cianfrino.

La realizzazione di un buon cianfrino o smusso è indispensabile per ottenere una maggiore penetrazione del materiale e quindi una buona tenuta del giunto, soprattutto nel caso di spessori elevati.

Lo smusso quindi non solo va sempre effettuato ma va fatto in modo tale da consentire all'elettrodo di arrivare a riempirlo e/o al filo di apportare fino in fondo il materiale.

Qualche volta per aumentare la penetrazione del materiale si consiglia anche la RIPRESA AL ROVESCIO cioè un’operazione eseguita dalla parte opposta. Questa operazione non è sempre possibile ma se fosse possibile farebbe aumentare la tenacità del giunto.

Un esempio di ripresa al rovescio nel caso di un lembo a V è riportata nella foto qui sotto.

Nella tabella sottostante riportiamo, in base al tipo di giunto, il tipo di saldatura e il tipo di smusso o lembo da realizzare.

6. Tolleranze dimensionali post saldatura

Quando si salda, i pezzi si scaldano e per effetto del calore si verificano delle dilatazioni. Durante la saldatura per effetto del calore sia il pezzo che il cordone aumentano di volume. Dopo la saldatura la zona che prima era calda, raffreddandosi si ritira creando delle tensioni.

Durante il raffreddamento, se la forza delle tensioni provocate dalla saldatura è superiore alla resistenza del cordone o della zona adiacente, il giunto si spacca.

I ritiri dimensionali della saldatura dipendono in gran parte dal posizionamento corretto e dal calcolo corretto dei ritiri dimensionali post raffreddamento.

Per queste ragioni è importante conoscere la caratteristica metallurgica del metallo da saldare e i relativi ritiri o ricavati in modo sperimentale con un campione o calcolarli in modo teorico dalle tabelle tecniche.

Vi sono comunque alcune accortezze per evitare ritiri del materiale e cricche. Per esempio se devo saldare due lamiere di spessore sottile buona cosa è puntarle prima per evitare che con la saldatura i due lembi si aprano. Nel caso sempre di spessori sottili, molto importante è apportare il minor calore possibile utilizzando fili o elettrodi di diametro piccolo.

In alcuni casi quando si effettuano dei riporti con materiale tenace una buona norma potrebbe anche essere quella di deformare il pezzo da ricaricare in modo tale che, aggiungendo sopra il materiale di apporto, il cordone di materiale depositato, ritirandosi, riporti in posizione corretta la lamiera.

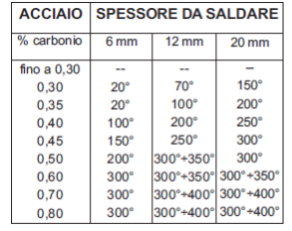

A volte, può essere utilizzato il pre-riscaldamento, soprattutto nel caso di acciai legati oppure in caso di ghisa, in quanto il materiale dopo la saldatura si potrebbe “temprare” sul cordone o nelle zone adiacenti la saldatura.

Di solito l’effetto “tempra” capita negli acciai più duri, quelli cioè con una maggiore quantità di carbonio. Si deve in questi casi cercare di utilizzare un ciclo termico “freddo” e, quindi, ad esempio saldare con passate veloci, con poca corrente per penetrare poco, e con frequenti interruzioni.

Anche il pre-riscaldamento del pezzo prima della saldatura può rallentare il processo brusco di raffreddamento del pezzo e, quindi, si può evitare la tempra del pezzo (cioè il suo indurimento) con il rischio di cricche e rotture adiacenti il cordone di saldatura.

Le temperature approssimate di preriscaldo, tenendo in conto della percentuale di carbonio, e degli spessori da saldare, sono le seguenti:

7. Osservazioni generali

Nel caso di saldatura MIG molto importante è anche considerare ciò che avviene all'interno del gruppo trainafilo e la qualità e condizione della torcia.

Nel caso del gruppo trainafilo occorre controllare la fluidità del filo nel tiraggio: il filo deve entrare nella torcia in modo fluido, senza strappi o tirature.

Occorre quindi controllare:

- La dimensione della gola del rullino all'interno del quale scorre il filo da saldatura.

- La pressione con cui viene “stretto” il filo che scorre all'interno dei rulli trainafilo: la pressione dei rulli deve essere tale per cui afferrando saldamente la bobina si riesca a far slittare il filo con un minimo sforzo.

- Bisogna verificare che il filo non venga minimamente segnato dai rulli.

- II tipo di rullino in base alla qualità del filo utilizzato:

- A due gole per alluminio, inox, bronzo, rame e nichel

- Dentati per fili animati rigidi

- Zigrinati per fili tubolari

- A gola quadra il superiore per fili animati deboli

- Liscio il superiore in tutti gli altri casi.

- Torcia

- La torcia contiene una guaina che deve guidare il filo senza impedimenti, quindi non deve essere usurata e il suo diametro deve essere adeguato alla misura del filo perché se troppo grande il filo potrebbe svirgolarsi al suo interno e quindi fuoriuscire incurvato. Le guaine in teflon servono solo per i fili di alluminio. La lunghezza della guaina deve essere tale da arrivare il più vicino possibile all'ugello di contatto, al fine di evitare di lasciare troppo spazio non guidato del filo stesso.

- La punta guidafilo in rame deve essere della misura adatta: nel caso di saldatura su acciaio inox, rame, alluminio, la misura della punta guidafilo deve essere maggiore del filo utilizzato perché è previsto l’utilizzo di Argon puro che scalda maggiormente. Quindi:

- Nel caso invece di saldatura con l’utilizzo anche di CO2 occorre utilizzare una punta guidafilo con il foro dello stesso diametro del filo (vedere valore stampigliato sulla punta).

- In generale occorre tenere in buone condizioni sia la punta guidafilo in rame, perché spesso la causa di fermi o irregolarità nella fuoriuscita del filo possono dipendere anche dall'usura della punta (spessore troppo sottile, ovalizzazione del diametro), sia la guaina guidafilo che deve essere pulita e non intasata da scorie.

- Per facilitare lo scorrimento del filo e per pulire il filo da eventuali depositi, si possono inserire all'interno del gruppo trainafilo dei feltrini cilindrici, imbevuti di un liquido lubrificante, che avvolgono il filo. Questo consente di mantenere pulito il filo da saldatura.